Alla scoperta dei robot collaborativi (cobot): 10 domande per conoscerli meglio!

I robot collaborativi sono un’invenzione relativamente recente: il primo al mondo ad arrivare sul mercato è stato UR5 del nostro partner Universal Robots, nel 2008.

Proprio allora, sin da subito, riconoscendo le potenzialità di questi strumenti e intuendo la varietà delle applicazioni che era possibile creare, in Alumotion abbiamo iniziato a esplorare le potenzialità di questo mondo scegliendo di specializzarci verticalmente sulla robotica collaborativa e siamo stati i primi a portare i cobot Universal Robots in Italia.

Nonostante il crescente successo dei cobot e della robotica collaborativa in generale, il loro potenziale resta ancora largamente inesplorato: per conoscere più da vicino questi argomenti abbiamo ragionato su alcune delle principali domande e relative risposte. Pronti? Iniziamo!

- Cos’è un robot collaborativo?

- Che differenza c’è tra robot tradizionali e cobot

- Braccio robotico e cella robotica, che differenza c’è?

- Vantaggi dei robot collaborativi

- Applicazioni dei robot collaborativi (esempi)

- Come si programma un cobot? Chi lo può fare?

- Robotica collaborativa e sicurezza: i cobot sono sicuri?

- Quanto costano i robot collaborativi?

- Ci sono degli incentivi per i robot collaborativi

- Quanti sono i cobot in Italia?

Cos’è un robot collaborativo?

Partiamo dalla definizione: secondo Wikipedia il robot collaborativo è

un robot che collabora in qualche forma con degli addetti umani, sia come assistente in un processo o in un compito specifico, sia in alternativa guidando questa operazione.

Proprio per questo i robot collaborativi non hanno bisogno di barriere o gabbie perimetrali, anzi: la loro principale novità sta nella capacità di condividere lo spazio di lavoro con degli operatori.

I robot collaborativi vengono chiamati anche cobot, un termine che nasce dalla fusione delle parole inglesi “collaborative robot” e che sta prendendo piede anche da noi nel linguaggio di un numero sempre più alto di imprese di ogni dimensione.

Più raramente si parla anche di co-robot, benché questo termine non abbia fatto breccia tanto quanto le sue (più famose) alternative: se però lo si sente menzionare, basta ricordarsi che si sta parlando della stessa cosa.

Che differenza c’è tra robot tradizionali e cobot

A differenziare i collaborativi dai robot “normali” (detti anche tradizionali o autonomi) è anzitutto il fatto che, mentre i robot tradizionali lavorano per la maggior parte del tempo da soli, senza necessità di supervisione, i robot collaborativi vengono progettati e sono programmati sia per lavorare seguendo delle istruzioni che gli arrivano da addetti umani, sia per essere in grado di interagire con le loro azioni e comportamenti (per esempio fermandosi in caso di urto accidentale).

Oltre a questa, le differenze tra robot tradizionali e cobot sono molteplici:

- i robot tradizionali sono in grado di svolgere ciascuno una sola operazione specifica; i cobot invece si prestano per compiere più operazioni differenti;

- per poter lavorare in sicurezza il cobot deve muoversi più lentamente rispetto a un robot tradizionale, che svolge sempre una stessa mansione seguendo un percorso predefinito ed è quindi in grado di svolgerla a velocità più elevata;

- la programmazione di un robot tradizionale è un’attività che richiede, di norma, molto tempo e un alto livello di specializzazione, oltre all’intervento di specialisti. I cobot invece possono essere programmati molto facilmente: possono essere istruiti con dei software, disponibili anche online, oppure gli si può insegnare a riconoscere dei punti nello spazio semplicemente spostandoli da una posizione (waypoint) a un’altra, in modalità cosiddetta “free drive”, in un processo che può essere molto rapido;

- veloci e ripetitivi nei movimenti, i robot tradizionali sono particolarmente adatti per aiutare nella produzione di serie numerose, cioè grandi quantitativi dei medesimi prodotti. A causa però dei costi di avvio della produzione tipicamente elevati, la produzione di piccole serie spesso non è conveniente. I cobot, invece, sono in grado di passare rapidamente da una produzione ad un’altra, grazie a tempi di avviamento estremamente ridotti e quindi, pur potendo lavorare 24/7 su qualsiasi produzione, si rivelano ideali per serie meno numerose. Considerata la possibilità di adattarsi a più mansioni, sempre di più i cobot vengono impiegati anche a supporto di robot tradizionali, interagendo sia con questi ultimi che, se necessario, con gli addetti;

- tipicamente i robot tradizionali non possono essere spostati (se non con grande sforzo) e riprogrammati su altre mansioni, se non a seguito di interventi che richiedono tempi di fermo macchina anche piuttosto lunghi e costi elevati. I cobot, invece, possono essere spostati più volte su più mansioni anche nell’arco di una singola giornata di lavoro: una volta che il cobot è stato istruito sulle operazioni da svolgere, la sua riprogrammazione è molto rapida perché può essere richiamata a partire dai diversi modelli salvati;

- i cobot non sono semplicemente oggetti meccanici che realizzano operazioni ripetitive, come i robot tradizionali; sono invece in grado di riconoscere lo spazio in cui si muovono e le interazioni che realizzano con altri oggetti o persone, grazie ai numerosi sensori di cui possono essere corredati tra cui, se necessario per l’applicazione, apposite telecamere.

Ricapitolando:

I robot tradizionali occupano postazioni fisse, sono (quasi sempre) più pesanti, più grandi (quindi occupano più spazio) e, dal momento che vengono impiegati regolarmente per il medesimo compito, si muovono nello spazio in maniera automatica, ad alta velocità: questo rende necessario delimitare la loro area di lavoro chiudendoli in gabbie metalliche di sicurezza.

I cobot sono più molto leggeri: pesano tra i 10 e i 30 kg. Sono più piccoli, trasportabili (stanno anche in una valigia!) e particolarmente versatili. Inoltre non hanno bisogno di gabbie perimetrali, bensì sono dotati di sensori che gli permettono di interagire con gli oggetti e con gli addetti in sicurezza. Per tutte queste ragioni, possono essere integrati in qualsiasi linea produttiva senza richiedere la modifica del suo specifico layout.

Le differenze tra robot “normali” e cobot vengono ben riassunte anche da questa infografica:

Braccio robotico e cella robotica, che differenza c’è?

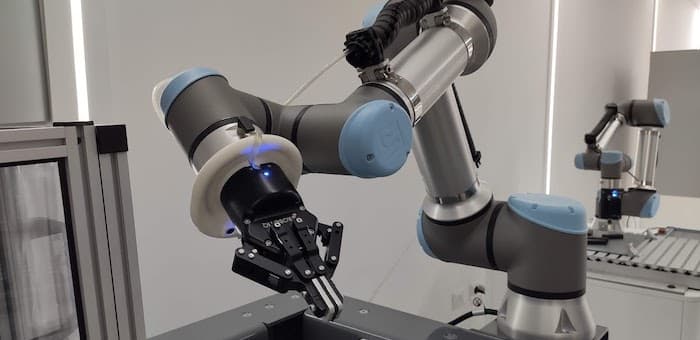

Il braccio robotico è il motore del robot collaborativo: esso è costituito tipicamente da “moduli”, ossia tubi di metallo collegati da snodi che, al pari delle articolazioni umane, permettono una grande varietà di movimenti, su sei o addirittura sette assi diversi (si parla anche di “gradi di libertà”).

Gli snodi sono facilissimi da cambiare in caso necessità e chiunque lo può fare riducendo drasticamente i costi di manutenzione e di fermo macchina.

Quando si parla di cella robotica invece si fa riferimento a un sistema completo, che oltre al robot comprende i suoi terminali, eventuali periferiche, un sistema di controllo e (per i robot tradizionali e solo in alcuni casi anche per i cobot) la gabbia perimetrale.

Per chi volesse saperne di più abbiamo dedicato un dettagliato post di approfondimento alla cella robotica.

Vantaggi dei robot collaborativi

Qui torniamo, almeno in parte, a quanto abbiamo già scritto in precedenza; ma ci sono anche altri vantaggi che le imprese possono cogliere nella scelta dei cobot:

- interagiscono con gli operatori e non necessitano di gabbie perimetrali “reali”;

- grazie a dimensioni contenute possono essere integrati in qualsiasi linea produttiva senza bisogno di modificarne sostanzialmente il layout;

- il loro peso, che varia da 10 a 30 kg, permette di trasportarli facilmente da una postazione all’altra grazie a dei semplici carrelli;

- sono facili da programmare al primo utilizzo grazie a software dedicati e alla modalità “free drive”, che permette di insegnargli un percorso semplicemente spostandoli “a mano” nello spazio per impostare un numero minimo di waypoint;

- la riprogrammazione è molto veloce, perché è possibile richiamare dei percorsi già salvati con un “tap” sul display di guida (teach pendant);

- possono essere programmati da qualsiasi addetto opportunamente formato: non è necessario ricorrere alla consulenza di esperti;

- sono in grado di “imparare dall’esperienza” che fanno durante la loro attività, per ottimizzare l’efficienza del lavoro che compiono;

- lo stesso braccio robotico, opportunamente attrezzato con dei terminali (end-effector) diversi a seconda delle situazioni, può svolgere le mansioni più varie;

- non richiedono una progettazione specifica che, tipicamente, necessita di tempi lunghi;

- hanno costi che partono da poche decine di migliaia di euro;

- il ROI (acronimo di Return on Investment, ossia tempo necessario per rientrare dall’investimento in inglese) è di solito molto rapido, nell’ordine di 12 mesi ma spesso anche più breve.

Applicazioni dei robot collaborativi (esempi)

I robot collaborativi possono essere impiegati in una vasta gamma di applicazioni. Ecco qualche esempio:

- verniciatura automatica (come quella del denim, il tessuto dei jeans)

- robot collaborativi per il confezionamento di alimenti

- per l’assemblaggio di parti

- per il serraggio tappi e la chiusura dei flaconi

Ancora, tra le applicazioni dei robot collaborativi possiamo avere:

- imballaggio

- incollaggio

- stampaggio ad iniezione

- analisi di laboratorio

- controllo qualità

- avvitatura

Esistono poi delle esigenze che accomunano diverse imprese e che possono essere facilmente risolte con delle verticalizzazioni standard come quelle che abbiamo creato per:

A ciascuna di queste tre situazioni abbiamo dedicato una pagina di approfondimento, dove è possibile scoprirle più nel dettaglio.

Come si programma un cobot? Chi lo può fare?

A seguito di un momento di formazione della durata di poche ore, programmare un robot collaborativo è un’operazione molto semplice, alla portata di tantissimi operatori di macchina.

In genere i cobot sono equipaggiati con un teach pendant, ossia un computer, tipicamente simile a un tablet (benché un po’ più grande e pesante), dotato di un’interfaccia intuitiva: nel caso dei modelli del nostro partner Universal Robots, questa interfaccia è disponibile in diverse lingue, italiano incluso.

Non bisogna “scrivere codice” ma soltanto premere dei pulsanti per definire delle sequenze di azioni da fare: con il teach pendant è possibile impostare dei punti nello spazio e programmare il braccio robotico affinché si muova seguendo il percorso indicato dall’operatore.

L’impostazione di questi punti può essere fatta attraverso il ricorso a dei software, come Pally del nostro partner Rocketfarm per la pallettizzazione, oppure in modalità “free drive”, spostando con le proprie mani il braccio robotico nello spazio come si desidera e “fissando” dei punti limite (i cosiddetti waypoint)

Robotica collaborativa e sicurezza: i cobot sono sicuri?

Il tema “sicurezza degli operatori” è, giustamente, uno di quelli a cui le imprese sono più sensibili quando si tratta di valutare se iniziare (o meno) a impiegare un cobot all’interno delle proprie linee produttive.

Per chi ha già esperienza nell’impiego di robot tradizionali, l’idea di ricorrere a dei modelli collaborativi può essere fonte di ulteriori timori perché presuppone che il robot lavori a stretto contatto con gli operatori, condividendo lo stesso spazio e, in alcuni casi, interagendo in maniera molto ravvicinata.

In ragione della particolare natura dei robot collaborativi e della compresenza uomo-robot, esiste una Specifica Tecnica (la ISO/TS 15066) che disciplina i requisiti di sicurezza che i cobot devono avere per poter essere impiegati rispondendo alla Norma Tecnica UNI EN ISO 10218-2:2011.

Per soddisfare questi requisiti Universal Robots ha dotato i robot collaborativi della linea eSeries di 17 funzioni di sicurezza. Oltre a questo, Universal Robots ha ottenuto le certificazioni di categoria 3 PL di TÜV NORD.

Queste certificazioni riguardano il braccio robotico in sé, ma quando si impiega un robot collaborativo è necessario fare una valutazione complessiva sul livello di sicurezza della cella robotica che si sta andando a progettare, tenendo conto anche delle interazioni attese: su questo aspetto esistono delle indicazioni da seguire che è bene valutare insieme a uno specialista già in fase di disegno dell’applicazione.

Grazie alle attenzioni che Universal Robots ha adottato in fase di progettazione, come l’uso di sensori dedicati, i robot collaborativi della linea UR possono essere impiegati senza dover ricorrere a barriere perimetrali fisiche nell’80% delle applicazioni.

Il tema della sicurezza dei robot collaborativi è comunque molto ampio ed è al centro di un approfondimento dedicato anche all’interno delle giornate di formazione che organizziamo periodicamente presso il nostro Alumotion Competence Center.

Quanto costano i robot collaborativi?

Su questo punto è difficile dare una risposta univoca, perché tante e diverse sono le applicazioni che si possono andare a creare.

È però importante ricordare che un braccio robotico “da solo” è un utensile piuttosto limitato e che il massimo del suo – enorme – potenziale lo esprime quando viene equipaggiato con i terminali (end effector) più adatti per la particolare applicazione che si vuole andare a realizzare.

Ancora: in certe situazioni è necessario prevedere, per esempio, il ricorso a sistemi di visione per rendere l’attività autonoma il più possibile; in altri casi il braccio lavora con l’ausilio di rulliere e nastri trasportatori; altre situazioni ancora sono quelle in cui serve creare una gabbia perimetrale fisica, con i relativi costi, etc.

Per chi vuole avere un’indicazione di massima, comunque, nel caso del nostro partner Universal Robots il “solo” braccio robotico ha costi che partono da poche decine di migliaia di euro e assicurano in generale un rapido ritorno sull’investimento.

Ci sono degli incentivi per i robot collaborativi

Nell’ambito del Piano Nazionale Industria 4.0, il Governo ha riconosciuto i robot collaborativi come strumenti per cui le aziende possono fruire di agevolazioni fiscali.

In particolare, almeno fino al 31 dicembre 2019 (salvo proroghe che dovranno essere disciplinate dalla Legge di Bilancio 2020) l’acquisto dei cobot permette di godere dei vantaggi di un Iper ammortamento.

Aggiornamento del 28 maggio 2024

Attenzione: il Credito d’Imposta per Industria 4.0 è stato stabilizzato fino al 2025

Si parla di Iper ammortamento quando viene offerta la possibilità di ascrivere a bilancio un valore maggiorato del 150% rispetto al costo di acquisto di un bene non strumentale (per un totale, appunto, del 250% di ammortamento).

Le “applicazioni produttive” per cui è prevista questa agevolazione sono le macchine con un controllo CNC (Computer Numerical Control) e/o PLC (Programmable Logic Controller) che hanno un’interfaccia uomo-macchina semplice e intuitiva, sono interconnesse ai sistemi informatici di fabbrica, sono integrate con il sistema logistico della stessa e rispondono agli standard richiesti in materia di sicurezza.

Per ulteriori informazioni su questo particolare punto è possibile fare riferimento ai nostri collaboratori.

Quanti sono i cobot in Italia?

Quella dei robot collaborativi in Italia è ancora una nicchia, ma in costante crescita.

Le statistiche più recenti a disposizione dicono che entro fine 2019 nel nostro Paese saranno impiegati all’incirca 9.700 cobot, con una crescita di oltre 500 unità (+5% circa) rispetto al 2018 quando i dati indicavano 9.237 robot collaborativi in funzione.

Come Alumotion siamo distributori ufficiali di Universal Robots in Italia, con particolare riferimento al mercato della Lombardia e dell’Emilia-Romagna: ad oggi abbiamo portato all’impiego di circa 800 robot collaborativi, un dato che rappresenta una quota di mercato intorno al 10%.

In conclusione

Semplicità d’uso, versatilità, costi di accesso sempre più bassi, incremento nella qualità della produzione e drastica riduzione dei tempi di fermo macchina, incentivi statali…

Tutto concorre a far sì che i robot collaborativi siano oggi un investimento sempre più conveniente, in grado di aumentare – fino all’85% in più rispetto al puro lavoro manuale, secondo uno studio del MIT di Boston – la produttività degli addetti e con un ROI che statisticamente è inferiore ai 12 mesi: un ausilio che permette di rimanere competitivi sui mercati dove l’attenzione per la qualità e le personalizzazioni è ancora alta.