Cella robotica, collaborativa o tradizionale? Definizioni, vantaggi e potenzialità: ecco tutto quello che c’è da sapere

In questo sito e nelle nostre proposte commerciali ai clienti parliamo spesso di “cella robotica”, ma nella nostra attività quotidiana – e durante i momenti di formazione organizzati presso il nostro Competence Center – ci siamo accorti che c’è una certa confusione intorno a questo concetto importantissimo per capire le potenzialità della robotica impiegata nell’industria e in particolare della robotica collaborativa, segmento in cui siamo specializzati da diversi anni.

- Definizione di cella robotica

- Come è fatta una cella robotica?

- Dove si può posizionare, installare e impiegare una cella robotica collaborativa?

- Perché un’azienda dovrebbe investire nell’integrazione di una cella robotica collaborativa?

- Quale cella robotica creare per le esigenze della mia azienda?

Definizione di cella robotica

Se volessimo dare una definizione di cella robotica, questa sarebbe

“un sistema completo che comprende un robot, le sue parti terminali (spesso intercambiabili), eventuali periferiche, una gabbia perimetrale (all’interno della quale il robot opera) e un sistema di controllo”.

E’ comunque possibile – e può essere molto utile – andare un po’ più in là rispetto a questo livello di dettaglio, ancora grossolano.

Come è fatta una cella robotica?

Esistono due grandi categorie di celle robotiche: da una parte quelle che potremmo definire “tradizionali”, dall’altra le celle robotiche collaborative.

Le due realtà possono coesistere, nel senso che le une non hanno soppiantato le altre e non è raro vederle lavorare entrambe lungo la stessa linea produttiva; ciononostante hanno delle caratteristiche che le differenziano sostanzialmente.

Quando si parla di cella robotica tradizionale si fa riferimento infatti a quelle (anche enormi) gabbie di rete metallica, spesso gialle, che custodiscono al loro interno il robot (o il braccio robotico) facendo sì che non possano esserci contatti tra la macchina e gli operatori se non durante dei momenti di fermo.

fonte immagine: http://bit.ly/2kToLCy

Questa misura è necessaria per garantire la sicurezza ed evitare incidenti con gli operatori, dato che i robot delle celle “tradizionali” eseguono – anche ad alta velocità – dei movimenti ripetitivi senza cambiarli praticamente mai, in condizioni incompatibili con la presenza di una persona nel raggio di azione o comunque nelle vicinanze. Questa peculiarità li rende adatti soprattutto per le grandi produzioni in serie.

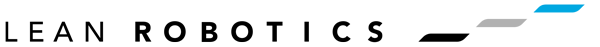

La cella robotica collaborativa invece integra al suo interno un robot collaborativo.

Macchine di questo genere non hanno bisogno di essere “rinchiuse” all’interno di gabbie perimetrali perché – nel rispetto della normativa UNI EN ISO 13849-1 per la sicurezza sul lavoro delle isole robotizzate – sono dotate di sensori di sicurezza che gli permettono di modificare il movimento (rallentandolo o mettendosi in pausa, arrivando ad un arresto completo) quando incontrano ostacoli – di qualunque genere, dagli oggetti alle persone – lungo il proprio percorso.

La gabbia perimetrale in questo caso può essere solo “virtuale”, e gli operatori possono comunque entrare al suo interno in tutta sicurezza ogni volta che si rende necessario un loro intervento o quando serve qualche forma di interazione uomo-macchina.

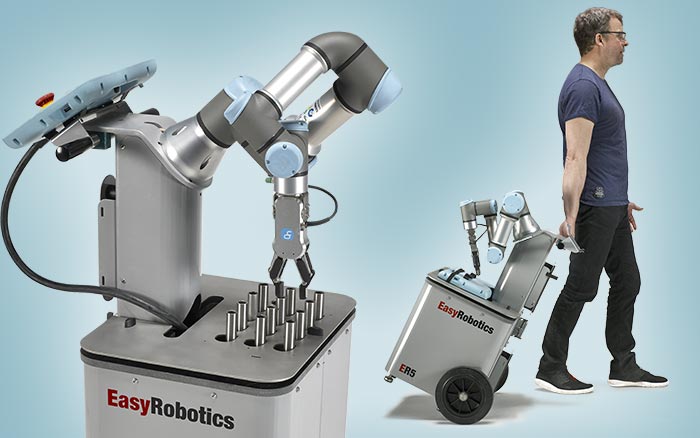

L’assenza di una gabbia perimetrale fisica permette alla cella robotica collaborativa di essere anche spostata in diverse posizioni all’interno della linea operativa con facilità e rapidamente.

Grazie a software dedicati è possibile riprogrammare l’attività che il braccio robotico deve svolgere nel giro di pochi secondi, ogni volta che si vuole; anche la sostituzione dei diversi end effector (in italiano terminali) è un’attività molto semplice e veloce, che può essere svolta da qualsiasi operatore (opportunamente formato) nel giro di pochi minuti.

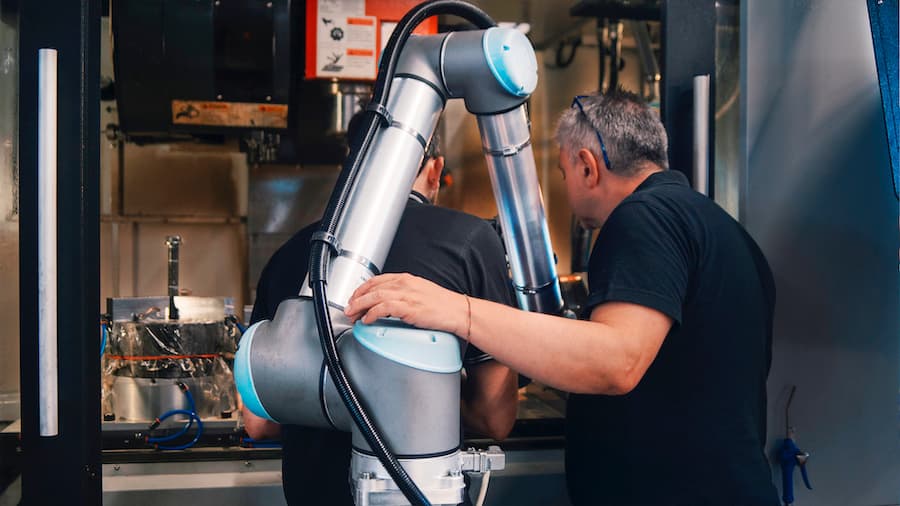

Il braccio robotico

E’ sicuramente l’elemento principale della cella robotica e quello che a tutti gli effetti svolge la parte principale del lavoro: grazie a forza, precisione e capacità di movimento, è questo il perno di tutta l’attività svolta da una cella robotica collaborativa.

Eppure da solo il braccio robotico – detto talvolta anche “braccio robotizzato” – esprime una parte molto marginale del suo potenziale, che invece può essere sfruttato appieno se lo si integra con gli end effector più opportuni per la tipologia di lavoro richiesta e le periferiche di visione e asservimento.

Gli end effector

Con il termine “end-effector” (in italiano terminali) si intendono genericamente tutti i dispositivi che possono essere installati appunto come terminale del braccio robotico: sono questi, concretamente, a “fare il lavoro” richiesto mentre il robot collaborativo si occupa – in genere – della movimentazione degli end effector da un posto all’altro della sua attività.

Vediamone un elenco.

Pinze

Le pinze sono la tipologia di end-effector più diffusa, ma anche all’interno di questo mondo esistono dei sottoinsiemi: a seconda del metodo di presa possiamo avere delle pinze a vuoto (ossia che sollevano gli oggetti creando un vuoto d’aria tra questi e una ventosa), delle pinze pneumatiche, pinze idrauliche e pinze elettriche adattive (con movimento servo-elettrico) come Hand-E, 85 a 2 dita, 140 a 2 dita e 3-Finger di Robotiq

Saldatori

Esistono end-effector progettati per venire incontro alle specifiche esigenze di chi effettua delle saldature e non vuole incorrere nei rischi correlati a questa attività; alcuni modelli particolari sono anche in grado di svolgere il filo del metallo da saldare su una superficie.

Sensori forza-torsione

I sensori forza-tensione (in inglese FT sensors) come FT 300 di Robotiq sono dei piccoli dischi che vengono installati tra la flangia del robot e lo strumento che interagisce con la parte. Si usano quando è necessario controllare la forza che viene impiegata dal braccio robotico nella mansione che sta svolgendo e sono detti anche sensori a 6 assi perché misurano sia la componente forza che la torsione sugli assi X, Y e Z.

Strumenti per la rimozione del materiale

Vengono integrati nelle situazioni in cui è necessario rimuovere piccoli materiali di scarto che si generano durante una lavorazione come il taglio, la perforazione o la sbavatura.

Le periferiche

Sistema di visione

Oltre ai sensori integrati nel corpo del braccio robotico è possibile aggiungerne altri che funzionano da vero e proprio “sistema di visione” della cella robotica collaborativa.

Il campionario è davvero ampio, e va dai pionieristici sistemi 1D a infrarossi o laser fino alle più evolute soluzioni con fotocamera M-HD 3D ad alta definizione come Pick-it che è in grado di riconoscere e gestire parti sovrapposte di varie dimensioni e materiali, in colori lucidi e opachi, anche con superfici riflettenti e in condizioni di scarsa illuminazione.

A metà strada ci sono poi soluzioni come Wrist Camera, un sistema di visione in 2D che si segnala per la facilità e la rapidità di installazione e la programmazione praticamente automatica.

Tra i vantaggi dell’installazione di telecamere c’è da segnalare anche la possibilità di effettuare in alcuni casi una vera e propria teleassistenza, permettendo all’operatore remoto di vedere a distanza la situazione da gestire ed avere quindi delle importanti risorse in più per fornire un’assistenza migliore.

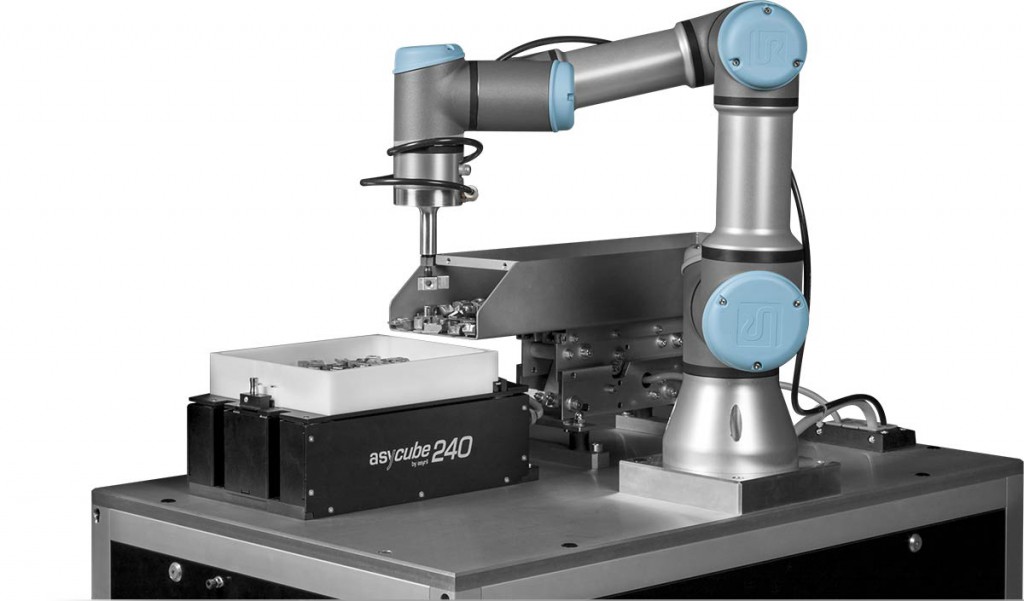

Alimentatori delle parti

Per svolgere attività come l’avvitatura, i robot possono essere posizionati vicino a macchine come i cosiddetti alimentatori delle parti che “porgono” al braccio robotico il componente da mettere in sede già orientato nella maniera più opportuna.

Proprio per questo motivo esistono alimentatori delle parti con piattaforme vibranti e piano intercambiabile, che può essere piatto, con solchi profondi, ad ampie scanalature, microstrutturato, forato o con tasche 3D (nidi) a seconda del componente che deve essere gestito e della sua particolare forma: il nostro partner Asyril propone una linea completa per ogni esigenza, Asycube.

Settimo asse

Per aggiungere flessibilità ai robot collaborativi si può anche prevedere la loro installazione su vere e proprie guide, che consentono sia di eseguire programmi diversi a seconda della posizione d’impiego, sia di eseguire un medesimo programma di lavoro su di un’area molto più estesa. Nel caso di una guida monodimensionale, si parla di “settimo asse”.

La gabbia perimetrale

O “safety environment”, ossia “ambiente di sicurezza”.

La definizione nasce ai tempi dell’impiego dei primi robot nelle linee produttive delle industrie: trattandosi di macchine molto grandi e pesanti, oltreché limitate ad alcuni movimenti ripetitivi, quei robot venivano spesso “richiusi” all’interno di gabbie perimetrali – grandi tanto quanto lo spazio necessario per i loro movimenti – per evitare che gli operatori rischiassero di incrociarle e infortunarsi (purtroppo talvolta in maniera anche grave).

Il concetto di gabbia perimetrale resiste anche oggi che i robot stanno diventando sempre più collaborativi, ossia in grado di interagire in maniera intelligente con l’ambiente circostante (ad esempio fermandosi in caso di impatto con un oggetto non previsto o una persona) senza bisogno di particolari protezioni: con “gabbia perimetrale” oggi si continua comunque a descrivere lo spazio all’interno del quale il robot collaborativo si muove.

Di fatto, anche se si parla ancora di “gabbia perimetrale”, oggi come oggi ci si riferisce sempre di più a qualcosa di “virtuale” e non visibile, mentre in passato sono state molto impiegate delle vere e proprie gabbie metalliche, grandi tanto quanto lo spazio di manovra dei bracci robotizzati (quindi, in alcuni contesti, anche molto grandi).

La presenza o meno di un operatore nelle vicinanze o all’interno della gabbia virtuale è un dato di fatto che può essere impiegato per adeguare la velocità con cui il cobot esegue le operazioni previste.

Dove si può posizionare, installare e impiegare una cella robotica collaborativa?

Una delle caratteristiche salienti delle celle robotiche collaborative è la possibilità di posizionarle e riposizionarle tutte le volte che si vuole, rapidamente e con facilità.

Essendo di dimensioni piuttosto contenute, avendo un peso di poche decine di chilogrammi e soprattutto non avendo bisogno di gabbie perimetrali fisse, le celle robotiche collaborative sono molto versatili e flessibili.

Software dedicati di facile uso permettono agli operatori dell’azienda di configurare anche in autonomia e nel giro di poche ore ciascuna lavorazione necessaria solo la prima volta che questa dev’essere svolta; anche a seguito di una riqualificazione della cella robotica su altre mansioni, sarà sufficiente richiamare la configurazione che è stata impostata in precedenza perché la macchina possa ricordarla e ricominciare a svolgerla.

Fatte queste premesse si capisce come, in linea non solo teorica, un’azienda possa investire nell’acquisto anche di un solo cobot per assegnargli due, tre o più mansioni diverse che questo può svolgere in diversi momenti della giornata, senza tempo di fermo (se non quello, molto limitato, necessario per il cambio di postazione).

Perché un’azienda dovrebbe investire nell’integrazione di una cella robotica collaborativa?

Le celle robotiche collaborative sono molto semplici da integrare all’interno di un contesto di produzione industriale grazie alla loro particolare versatilità, come abbiamo appena visto, ma questo è solo uno dei tanti vantaggi che offrono alle aziende che le scelgono.

Un’altra loro caratteristica saliente è la capacità di svolgere mansioni anche ripetitive con un altissimo grado di precisione.

Le celle robotiche collaborative possono lavorare anche per tutte le 24 ore nell’arco di una giornata senza cali di rendimento e di concentrazione, spesso in modo molto autonomo.

Una cella collaborativa consente all’operatore di intervenire in qualunque momento per ottenere il massimo dall’interazione con la macchina, e di farlo in assoluta sicurezza: in particolare, l’impiego di cobot Universal Robots garantisce l’impiego di 17 funzioni dedicate certificate anche da TÜV NORD.

L’integrazione delle celle robotiche collaborative su base Universal Robots può essere fatta anche da operatori non specializzati grazie a un’interfaccia grafica molto intuitiva: basta un corso di poche ore, in genere meno di 4, per cominciare, altrimenti è possibile programmare il braccio robotico anche spostandolo verso i punti desiderati (waypoint) affinché memorizzi il percorso che deve fare.

In base alla nostra esperienza specializzata e alla conoscenza delle esigenze di tanti clienti, in Alumotion siamo riusciti a strutturare dei kit “pronti all’uso” che possono essere impiegati in totale autonomia in particolari contesti come la pallettizzazione, la lucidatura e la levigatura e l’asservimento macchina.

Infine il costo dell’investimento per l’impiego di una cella robotica collaborativa è diventato via via più contenuto nel corso degli anni, fino ad arrivare a poche decine di migliaia di Euro nel 2019, importo che in Italia può essere ulteriormente ridotto grazie a particolari e significativi sgravi fiscali: un impegno alla portata di realtà di tutte le dimensioni, dalle piccole e medie fino alle imprese più grandi.

Anche al netto di possibili incentivi e agevolazioni fiscali come l’iperammortamento, l’investimento infatti si ripaga in media entro 12 mesi e – talvolta – anche prima.

Quale cella robotica creare per le esigenze della mia azienda?

La domanda può avere tante risposte quante sono le peculiarità di ciascuna realtà, per questo non è facile rispondere in poche righe.

Per alcune esigenze standard, come possono essere la pallettizzazione, la lucidatura e la levigatura e l’asservimento macchina, il nostro staff ha creato dei kit dedicati: EasyPalletizer, Sanding Kit e ProFeeder.

Per queste come per le moltissime altre esigenze in cui una cella robotica collaborativa può fare la differenza i nostri specialisti sono pronti per mettere a disposizione l’esperienza maturata sul campo con più di 700 installazioni portate a termine con successo nel corso degli ultimi anni.