Pinze per Robot – più flessibilità per la produzione frammentata delle PMI

In questo articolo, partendo da un focus sulla frammentazione attuale della produzione, sulla rilocalizzazione che interessa anche le pmi, e sulla personalizzazione spinta dei prodotti che ricade sulla flessibilità richiesta in produzione, vedremo come le pinze per robot possano migliorare la produzione stessa, anche quando si devono movimentare e lavorare parti diverse tra loro.

Useremo un approccio ingegneristico per analizzare le singole parti, vedremo come scegliere le pinze per robot più adatte a seconda del contesto, infine ci concentreremo su come identificare e localizzare le parti stesse nello spazio lavorativo.

Una produzione sempre più frammentata

Questo post prende spunto dalla nostra esperienza con i clienti, infatti una delle problematiche che accogliamo più spesso dalla clientela, scaturisce dallo sfogo seguente:

non ho più ordini di molte unità di parti uguali ma al contrario mi viene richiesto di assicurare una consegna urgente per pochi pezzi, sempre diversi, commessa per commessa!

Non c’è differenza di settori, o di regioni, il leitmotiv ė sempre quello, comune a tutti: la gestione di decine, centinaia, di parti diverse, lungo una linea produttiva. Più avanti vedremo nel dettaglio come le pinze pneumatiche o le pinze per robot elettriche, oppure, meglio ancora, le pinze adattive installate su un braccio robotico, possano essere una soluzione a questa esigenza. Prima però, dobbiamo parlare del contesto che ha portato la piccola e media impresa italiana a dover fronteggiare una marcata frammentazione della linea produttiva.

La frammentazione della produzione non è altro che la naturale conseguenza di una nuova rivoluzione industriale in corso, che sta cambiando il modo in cui produzione e linee di assemblaggio vengono organizzate. Stiamo assistendo a una personalizzazione di prodotto sempre più capillare in tutti i settori industriali. Questo comporta necessariamente la riduzione dei lotti di produzione e lo sviluppo di prodotti sempre più versatili e flessibili in linea con la necessità della soddisfazione del cliente finale. L’innovazione del processo produttivo è quindi sempre più necessaria per stare al passo con le richieste del mercato fin dalla prima fase di sviluppo di un prodotto. Del resto è anche per questi motivi che è sempre più frequente un approccio di prototipazione rapida.

E’ risaputo che le imprese industriali dei paesi avanzati, hanno decentrato all’esterno (e all’estero) le fasi meno pregiate della produzione, conservando all’interno le funzioni a più alto valore aggiunto (design, ingegnerizzazione, marketing).

Così operando, queste imprese sono riuscite a realizzare i guadagni di produttività necessari a fronteggiare la concorrenza dei paesi emergenti e a incrementare i propri margini di profitto, come viene spiegato in questo articolo in cui si parla della situazione dell’economia reale del nostro Paese.

Ma la delocalizzazione in paesi lontani, a basso costo, potrebbe non essere più una soluzione efficace. Vedremo nel prossimo paragrafo il fenomeno della rilocalizzazione, in inglese Back Reshoring, che sta mettendo in discussione una direzione che sembrava irreversibile.

Per restare al passo di questa nuova tendenza, l’industria italiana ed europea deve innovare e proteggere le sue tecnologie più avanzate. Per questo motivo l’Europa sta investendo su quelle che vengono definite le “smart specialisation strategies”, come lo stesso presidente della commissione Europea Barroso afferma attraverso queste parole “a strong dynamic industrial base is indispensable for a strong European economy”

Il Back Reshoring, le aziende tornano a casa – decisiva sarà l’automazione della linea produttiva –

Stanno pian piano ritornando dalla Cina, dall’India, dalla Romania, per riapprodare in Veneto, in Toscana, in Europa. E’ in aumento il numero di imprese italiane che sta rinunciando alle strategie di delocalizzazione, facendo tornare in patria intere linee produttive. È un evento mondiale, che interessa particolarmente gli Stati Uniti.

In America infatti, si parla ormai di rinascita dell’industria manifatturiera nazionale. Questo fenomeno, come abbiamo detto poco sopra, viene definito con il termine inglese: back reshoring.

Se l’America è al primo posto, potrebbe sorprendere sapere che l’Italia è addirittura il secondo Paese nel mondo per rimpatri produttivi. I numeri iniziano ad essere significativi e rilevanti, dice Luciano Frattocchi, Dipartimento di Ingegneria industriale dell’Università dell’Aquila.

Sono aziende della meccanica, dell’automazione, dell’abbigliamento, della produzione di occhiali. Dopo la moda, l’industria elettrotecnica ed elettronica rappresenta il secondo comparto per rimpatri produttivi.

Emblematico il caso di Fiamm, il maggior produttore italiano di batterie per automobili. Negli anni scorsi aveva aperto stabilimenti in India e in Repubblica Ceca. Ha deciso di riportare in Italia la produzione a causa di una domanda di mercato non soddisfacente e di una manodopera locale che non riusciva a raggiungere gli standard di qualità italiani.

L’azienda ha scelto di fare dietrofront: concentrare il più possibile le lavorazioni in pochi stabilimenti fa parte anche di un piano strategico secondo il quale la produzione e la ricerca e sviluppo devono essere vicini per poter reagire più velocemente alle evoluzioni della domanda e spendere meno possibile per il coordinamento dei reparti. L’innovazione è più efficace se è a chilometro zero.

Sono diversi i motivi alla base del Back Reshoring, la qualità del prodotto non è l’unica motivazione. “Il risparmio sul dazio doganale, una maggiore prossimità al cliente”, sono solo alcuni dei vantaggi di questo andamento. Si tagliano i tempi e i costi della logistica e dell’approvigionamento, inoltre c’è maggiore flessibilità negli ordini.

Un altro esempio? I cinesi considerano come misura minima per le spedizioni il container. Chi ha bisogno di lotti più piccoli si trova in difficoltà. Produrre così lontano, in particolare per chi non movimenta grossi ordinativi, risulta molto meno conveniente che in passato.

In sintesi: tornando in patria aumentano le possibilità di innovare e di adattarsi ai nuovi modelli industriali, che cambiano molto più velocemente rispetto al passato.

Il 60% delle imprese rientrate ha adottato tecnologie ICT e ITS (Internet of Things and Services).

É inoltre interessante sottolineare come tutte le aziende rientrate si siano dette interessate a queste trasformazioni, che vanno verso l’adozione di nuovi modelli organizzativi. Inoltre, tra le aziende interessate dal fenomeno, il 90% ritiene che i nuovi standard organizzativi di impresa saranno una realtà entro un periodo che va da 1 a 3 anni.

Le PMI possono e devono investire su Automazione e Innovazione

Come abbiamo detto, tra i fattori che incidono positivamente nel favorire il Back Reshoring delle aziende occidentali, un ruolo decisivo lo stanno ricoprendo innovazione e automazione. In particolare quest’ultima permette di abbassare le differenze di salario tra paesi emergenti e stati occidentali.

Non abbiamo sottolineato un fatto importante a proposito della rilocalizzazione: ovvero che non riguarda solo le grandi imprese, ma anche le piccole e medie realtà produttive, come si può evincere anche da questo documento.

Certo, non tutti i ritorni in patria sono privi di conseguenze. Molte di queste aziende per riportare in Italia la produzione hanno dovuto affrontare piani di ristrutturazione, costi del lavoro altissimi, burocrazia ostile e pochi incentivi statali sugli investimenti in innovazione e tecnologia.

Ma il percorso sembra tracciato e le proposte di riforme nel mercato del lavoro potrebbero concretizzarsi a breve.

Presto vedremo che sono disponibili soluzioni flessibili e non dispendiose dal punto di vista economico (un esempio su tutti, l’adozione delle pinze per robot, ne parleremo tra poco) in grado di aiutare le piccole e medie imprese a tornare competitive, anche sul suolo italiano.

Automatizzare la linea produttiva, la svolta della Robotica

Una chiave importante nell’innovazione dell’industria 4.0 è sicuramente a carico delle tecnologie legate ai robot industriali.

Se vogliamo automatizzare il processo produttivo con un solo robot o con un braccio robotico al fine di ottimizzare l’investimento, il punto di partenza è affrontare diverse problematiche, che possono riguardare il sistema di presa o lo staffaggio delle parti o le modalitá in cui le parti arrivano in cella.

Si possono distinguere 2 casistiche:

- Le parti arrivano in una stazione dove verranno saldate, incollate, selezionate o raggruppate. Tutte operazioni che vengono svolte manualmente perché troppo diverse tra loro.

- La lavorazione è di una sola tipologia ma le parti da lavorare cambiano spesso disegno o specifica richiedendo frequenti cambi di set-up della cella di lavorazione. L’obiettivo in questi casi ė ridurre al minimo il tempo del set-up stesso.

Vediamo ora tutti quegli aspetti che devono essere considerati quando si accetta la sfida di movimentare una vasta gamma di parti diverse con un solo robot.

Analizzare le parti

Per prima cosa analizziamo con una visuale ingegneristica le singole parti attraverso queste 3 operazioni preliminari:

- Classifichiamo le diverse grandezze delle parti da movimentare, dato che condiziona inevitabilmente la corsa delle griffe di serraggio.

- Analizziamo la forma dei particolari, in modo tale da decidere il tipo di afferraggio da utilizzare.

- Calcoliamo il peso dei particolari, dato che influenza le forze di serraggio impiegate. Ricordiamoci che stiamo usando un robot, le accelerazioni dei suoi movimenti non sono quelle di un umano. Tanto per intenderci, pensate che sarebbe bello trovarsi con una parte da lavorare che scivola dalla pinza di presa e che viene proiettata in giro per lo stabilimento?

A proposito di pinze di presa, in questo articolo è possibile individuare le pinze per robot in base al tipo di lavoro che dovete eseguire.

Scelta della Pinza per Robot

Ora che abbiamo analizzato i dati è il momento di valutare quali soluzioni adottare per lavorare le parti:

1) Utilizziamo diverse pinze, ognuna realizzata per ogni singola esigenza e, conseguentemente, un sistema di cambio pinza?

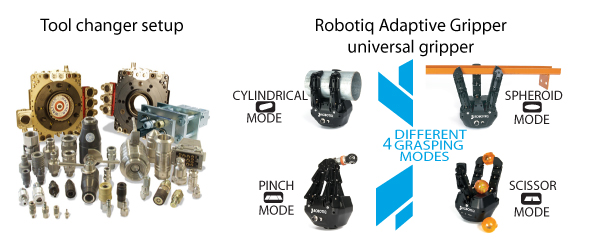

2) Oppure adoperiamo una pinza universale, come la pinza elettrica per robot di Robotiq

La prima riflessione che sorge spontanea è che utilizzare diverse pinze per ogni singola lavorazione, richiede necessariamente l’adozione di un cambio utensili per adattare ogni pinza a seconda dell’operazione che si vuole eseguire. Influendo così sul ciclo della produzione, sul costo e sull’area di lavoro impegnata.

Ecco invece i vantaggi che si possono ottenere scegliendo una pinza elettrica adattiva:

- Diminuzione tempo ciclo anche del 50%: in tutti i casi in cui, per prendere parti differenti,si deve fare un cambio pinza si ha una perdita di tempo per stop robot, cambio pinza, verifica consensi elettrici, cambio pinza.

- Diminuzione dell’area di lavoro impegnata in officina: con questa soluzione si risparmia lo spazio occupato dal magazzino pinze e dall’attrezzatura necessaria per realizzare il cambio.

- Diminuzione sostanziale del peso al polso del braccio robotico: togliendo i meccanismi necessari al cambio utensili si può alleggerire la massa (alle volte anche di 10 kg!)

- Per ogni pinza divremo progettare, fare prototipi e realizzare definitivamente le griffe di serraggio. Questo comporta un aumento del costo del progetto

Identificare le parti

Ora che abbiamo deciso la strada per afferrare le parti, ci sorge un altro interrogativo:

Come facciamo a localizzarle nello spazio?

1) Attraverso uno staffaggio disegnato appositamente. Le parti da lavorare saranno sempre in una posizione fissa e il robot non deve fare altro che raggiungere il pezzo da lavorare nella posizione in cui è stato programmato.

2) Attraverso un sistema di telecamere e un software di visione artificiale.

Esaminiamo la seconda soluzione, quella della visione artificiale. Questo argomento genera da sempre timori e perplessità, creare artificalmente la vista umana non ė un’impresa semplice…

Non dal punto di vista dei costi, visto che i prezzi per tecnologie di questo tipo si sono abbassati, rendendole molto più accessibili rispetto al passato. Per non parlare del ritorno di investimento che possono garantire.

Ma non bisogna cadere nell’errore di credere che le telecamere risolvano ogni problema. Infatti, prima di scegliere questa opzione, bisogna prestare particolare attenzione a tanti fattori. Prima di tutto alle dimensioni e al peso della telecamera che generalmente è montata sulla parte terminale del robot. Da valutare attentamente anche la luce nell’ambiente di lavoro, evitando che induca riflessioni o cali di visibilità e garantendo un riconoscimento stabile e preciso nel tempo delle singole parti.

Ultimo aspetto, ma non meno importante, il software di gestione della visione artificiale deve essere intuitivo e user-friendly, se la curva di apprendimento da parte degli operatori è troppo lunga, le ripercussioni sulla produttività potrebbero essere negative.

Scegliere la soluzione più semplice e dare uno sguardo al futuro

Il filo comune che lega le argomentazioni di questo articolo è ricercare la soluzione più semplice ma al tempo stesso ben ponderata. Prima di fare una scelta dobbiamo essere sicuri di aver considerato tutti i costi correlati all’applicazione, ma anche la sua flessibilità in previsione del futuro.

Pertanto dobbiamo porci altri interrogativi: la nostra applicazione, la nostra pinza, il nostro modo di lavorare si adatteranno ad improvvisi e non previsti cambi di produzione? Quanto potremo riutilizzare in futuro la pinza o gli strumenti scelti, in modo da rendere più remunerativo i nostri investimenti?

Ci sentiamo dire spesso che la tecnologia debba fare rima con la produttività. Senz’altro è giusto che sia così, ma noi aggiungiamo che debba farlo anche con semplicità, flessibilità, convenienza e riutilizzabilità.

Restando in argomento futuro semplice, in questo articolo parliamo proprio di facilità d’uso dei robot per aumentare produttività ed efficienza.