La Lean Robotics al servizio di una produzione migliore: un caso pratico raccontato da FAST Assembler

L’emergenza sanitaria in corso e le misure in atto per salvare le vite di quante più persone possibile stanno imponendo a molte aziende in Italia e nel mondo un fermo attività, mentre altre sono chiamate a sforzi produttivi senza precedenti.

In un momento di cambiamento così complesso e sfidante, sia che si stia guardando a quando sarà possibile riprendere le attività produttive sia che si stia cercando di comprendere come aumentare in fretta e utilmente la produzione per far fronte ad un picco di richieste, la flessibilità delle soluzioni di robotica collaborativa può rivelarsi un importante alleato.

Una delle domande a cui i responsabili di produzione dovranno abituarsi a dare risposte adeguate è legata ai contatti tra operatori: come rendere l’ambiente produttivo il più possibile resiliente e sicuro, minimizzando i contatti senza impattare la produzione?

L’applicazione della metodologia della robotica snella (lean robotics), di cui abbiamo scritto in un recente post sul nostro blog offre una traccia ai progettisti per arrivare più velocemente a risultati migliori.

Grazie alla condivisione di un nostro cliente e partner, FAST assembler, raccontiamo un caso pratico di un’applicazione che si sta migliorando avvalendosi di un braccio robotico collaborativo Universal Robots.

Il racconto di Francesco Riva, direttore generale di FAST assembler, parte dall’esigenza produttiva: l’incisione di una lettera e di un numero su di un componente meccanico destinato al mondo HoReCa.

“Sostanzialmente l’operatore, in una delle fasi di assemblaggio doveva posare il componente in questa dima e, tenendola ferma con il dito, aspettare che la martellatrice incidesse una lettera ed un numero.

Questa fase durava circa 15 secondi, tra la preparazione del componente (che va inserito in una specifica direzione) e la lavorazione.

Tipicamente, a seconda del lotto di produzione, le possibilità erano due:

- Un solo operatore martellava un certo numero di particolari, e poi passava alla fase successiva ovvero quella di assemblaggio, che è l’attività dove l’operatore porta valore aggiunto (in quanto è un assemblaggio di fino svolto in spazi veramente piccoli)

- Un operatore martellava i componenti, e l’operatore successivo li assemblava

I problemi che abbiamo rilevato in queste modalità operative sono diversi:

- Spreco di risorse umane: l’operatore non dava nessun valore aggiunto, dovendo aspettare nella fase di martellatura che la macchina eseguisse l’operazione

- Sicurezza: la martellatrice non è assolutamente pericolosa, ma ha comunque un utensile in movimento ed in più apporta molte vibrazioni all’operatore che deve tenere fermo con il dito il particolare

- Spreco di tempo: l’operazione di martellatura non è sincronizzata con quella di assemblaggio successiva, che dura circa 3 volte tanto (45 secondi)

Per migliorare questa lavorazione abbiamo sviluppato una cella robotica, con questo processo:

- L’operatore preleva un componente grezzo dal sacchetto (freccia verde)

- Il medesimo operatore lo dispone sulla dima orientata, che diventa il punto di pick-up del cobot (freccia gialla)

- Il cobot porta il particolare in posizione per il processo di martellamento e lo avvia

- Terminato il processo di martellamento il cobot fa cadere nella scatoletta di cartone (freccia rossa) i componenti martellati, che restano a disposizione dell’operatore per la fase di assemblaggio (freccia blu)

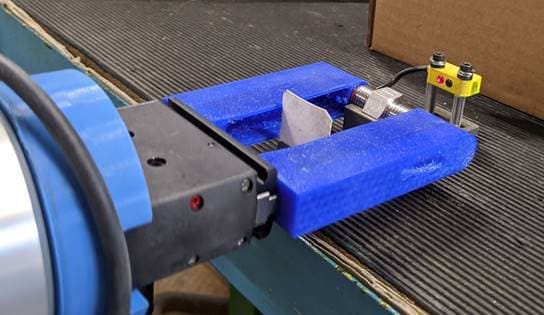

Dima orientata per il pick-up con fotocellula

Pick-up del componente da parte del braccio robotico collaborativo Universal Robots

Il cobot posiziona il particolare per la martellatura e avvia il processo

Terminata la martellatura, posiziona (fase “place”) il componente lavorato nella scatola

I vantaggi di questo layout produttivo sono diversi, tra cui:

- La fase di martellatura è stata affiancata a quella di assemblaggio

- In questo particolare momento, dove è necessario evitare vicinanza e contatti tra gli operatori, siamo riusciti a mantenere la medesima produttività di due operatori che dovevano lavorare fianco a fianco avvalendoci di uno solo e consentendo all’altro di occuparsi di altri aspetti della produzione

- Gli operatori non fanno più un’operazione senza valore aggiunto, e deleteria a lungo termine a causa delle vibrazioni

- Sia le griffe stampate in TPU che il tempo ciclo del robot relativamente lento, hanno consentito di rendere l’applicazione collaborativa al 100%, anche nelle aree di cooperazione tra uomo e cobot (sia la zona di pick che quella di place)

- Gli operatori con cui abbiamo messo alla prova la cella hanno subito trovato confidenza, e hanno voluto loro stessi testare sia un eventuale impatto con il robot che con le griffe, rimanendo stupiti sia della sicurezza che della facilità di ripartire dopo un eventuale impatto (e relativo fermo robot)

Il processo, già funzionante, si presta a diverse migliorie:

- La martellatura è una fase molto delicata: abbiamo margine per migliorare la tenuta del pezzo e con il nostro ufficio tecnico abbiamo già delle soluzioni da mettere in campo

- Il ciclo può essere ulteriormente ottimizzato su più fronti, dal software al layout. In particolare, puntiamo a migliorare i movimenti del cobot e lo stress sui giunti

Dal confronto con gli operatori sono poi emerse ulteriori possibilità di sviluppo da esplorare, tra cui l’impiego del medesimo cobot per alimentare due postazioni di assemblaggio.”

Il racconto di Francesco Riva continua con delle considerazioni sul processo d’insieme:

“Quando si prende confidenza con la robotica collaborativa e la metodologia della lean robotics, nell’ambiente produttivo si iniziano a vedere occasioni di ottimizzazione su più fronti (tempi di ciclo, sicurezza, riduzione degli scarti, etc.) in ogni dove: è davvero affascinante quello che si può fare con cobot, stampa 3D ed altre risorse di supporto. Certo, è importante fare sempre un piano di reali costi e benefici, per capire a quali delle tante possibili ottimizzazioni dare priorità, ma una volta che si prende l’abitudine a ragionare in questi termini, è davvero difficile tornare indietro. Non nascondo che la possibilità di migliorare la produzione aumentando la sicurezza per i lavoratori e impiegandone meglio il potenziale, ci dà davvero molta soddisfazione”.

Condividiamo quanto sottolineato da Francesco, che ringraziamo per la testimonianza e la condivisione: in questo momento più che mai è importante fare del nostro meglio per migliorare il più possibile l’attività produttiva, tenendo al centro la sicurezza ed il benessere delle persone.